| | 부산 해운대구 석대산업단지의 오스템임플란트 연구소와 공장. 오렌지색을 강조해 ‘오렌지타워’라고 부른다.(사진=오스템임플란트 제공) |

|

[부산=이데일리 강경훈 기자] 20일 찾은 부산 해운대구 석대첨단산업단지. 이곳에 도착하니 주황색 외벽의 6층짜리 건물이 가장 먼저 눈에 들어왔다. 외관 때문에 ‘오렌지타워’로 불리는

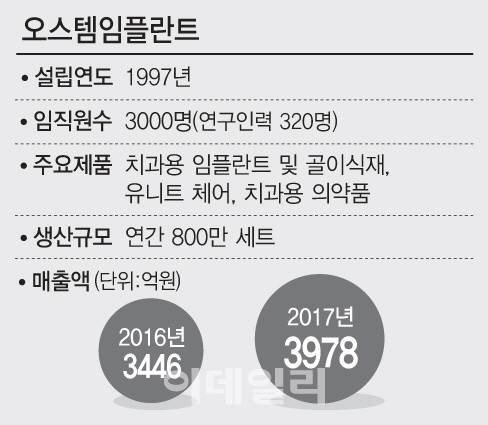

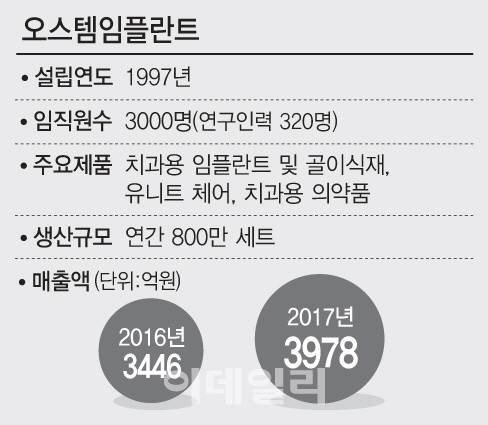

오스템임플란트(048260) 공장과 연구소다. 연면적 1만9108㎡(약 5800평) 규모 건물(지하 1층·지상 6층) 중 1~3층은 생산시설과 창고, 4~5층은 연구소, 6층은 교육시설과 쇼룸으로 활용된다. 치과용 임플란트에 주력하는 오스템임플란트는 지난해 매출 3980억원을 올렸다. 치과용 임플란트 분야에서 국내 1위 및 글로벌 5위에 올라 있다. 매출 중 절반은 해외 수출로 거둬들인다. 오렌지타워가 오스템임플란트의 글로벌 전초기지인 셈이다.

건물 창고 한쪽에는 입구가 자물쇠로 단단히 채워진 캐비닛이 있었다. 문을 열고 들어가니 지름이 1㎝도 안 되는 가느다란 2m 길이 막대가 가득했다. 임플란트 원재료인 의료용 티타늄봉이었다. 양우종(44) 생산팀장은 “티타늄봉은 글로벌 1위 임플란트 기업인 스위스 스트라우만이 쓰는 것과 동일한 제품을 활용한다”며 “세계 최고 수준 품질을 이어가기 위해 원재료 조달에 각별히 신경 쓴다”고 말했다. 국내에서 이 티타늄봉을 쓰는 임플란트 업체는 오스템임플란트가 유일하다. 오스템임플란트는 늘 3개월 치 티타늄봉 생산 물량을 확보한다.

| | 오스템임플란트 직원들이 실제 임플란트 재료인 티타늄봉을 깎아 만든 다양한 모형. 실제 절삭은 절삭기가 하지만 절삭기를 미세하게 세팅을 하는 능력은 사람의 몫이다.(사진=강경훈 기자) |

|

임플란트는 티타늄봉을 1㎝ 정도로 자른 후 이를 나사모양으로 깎아서 만든다. 오렌지타워 1층에 들어가니 절삭장비들이 티타늄봉을 자르고 있었다. 총 160대의 절삭장비는 대당 가격이 2억5000만원 수준이다. 양 팀장은 “절삭장비 대수로는 세계 최대 규모”라며 “절반인 80대는 1년 내내 특정한 임플란트 모델만 깎도록 세팅했다”고 말했다. 통상 임플란트는 특정 모델을 원하는 만큼 생산한 후 세팅을 바꿔 다른 모델을 만든다. 양 팀장은 “이렇게 할 경우 절삭장비 가동을 잠시 멈춰야 하는데 이 과정에서 기계가 식고 재가열하는 데 시간이 걸리며 불량도 발생한다”며 “일정 수준 품질과 함께 공급량을 유지하기 위해 절삭장비 절반을 전용 라인으로 운영한다”고 설명했다.

이렇게 반나절 동안 깎아낸 임플란트는 나사선 간격과 깊이가 일정한 지 전수검사하는 과정을 거쳐 3층에 있는 표면처리 라인으로 옮겨졌다. 임플란트는 잇몸뼈에 나사기둥(픽스쳐)을 박고 그 위에 치아모형을 씌우는 형태다. 나사기둥이 뼈와 잘 맞물려야 임플란트가 흔들리지 않는다. 표면처리는 나사기둥 표면적을 물리·화학적인 방법으로 미세하게 깎아 표면적을 넓히는 과정이다. 임플란트 업체들의 핵심 경쟁력이 바로 이 기술에서 나온다. 임플란트 주변에서 뼈가 빨리 자랄 수 있도록 하거나, 박테리아 번식을 막는 등 다양한 표면처리 기법이 있다.

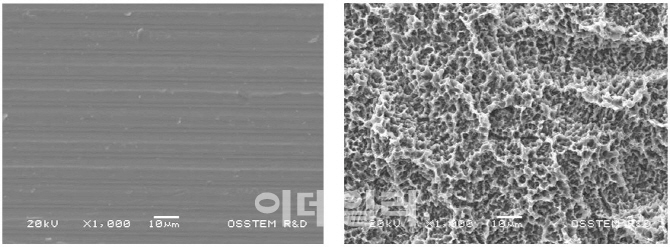

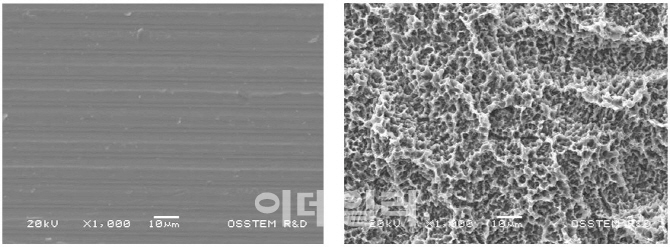

| | 1000배 확대한 임플란트 표면처리 전후 사진.(사진=오스템임플란트 제공) |

|

표면처리 구역은 클린구역으로 외부인 출입을 엄격히 금지했다. 표면처리 공정은 대부분 사람 없이 자동화로 이뤄진다. 양 팀장은 “공장 내 1㎥ 당 먼지 입자 10만개 이하가 법적인 기준이지만, 이 곳은 1만개 이하로 관리한다”며 “표면처리를 거친 최종 임플란트 제품은 자체 제작한 기계를 통해 사람 없이 자동으로 포장된다”고 말했다. 1.5일 정도 걸려 절삭과 표면처리가 끝나면 멸균처리와 포장에 다시 이틀 정도가 걸린다. 손톱보다 작은 임플란트가 만들어지기까지 꼬박 3.5일이 걸리는 것. 오스템임플란트는 연간 800만 세트의 임플란트 제품을 생산한다. 이 과정에서 제품 불량은 100만개 중 10개 이하에 불과하다.

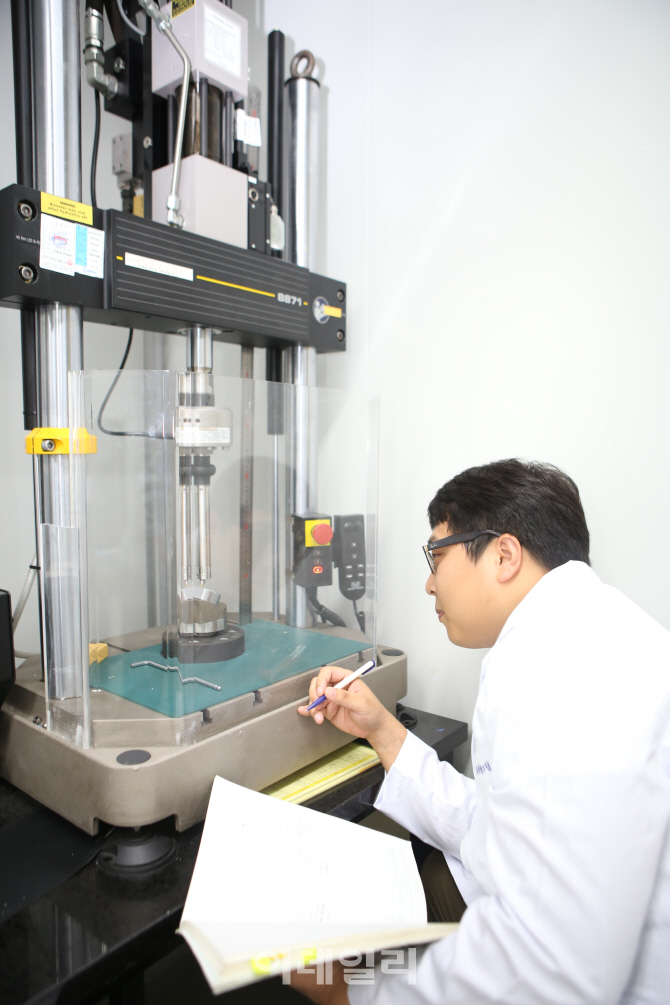

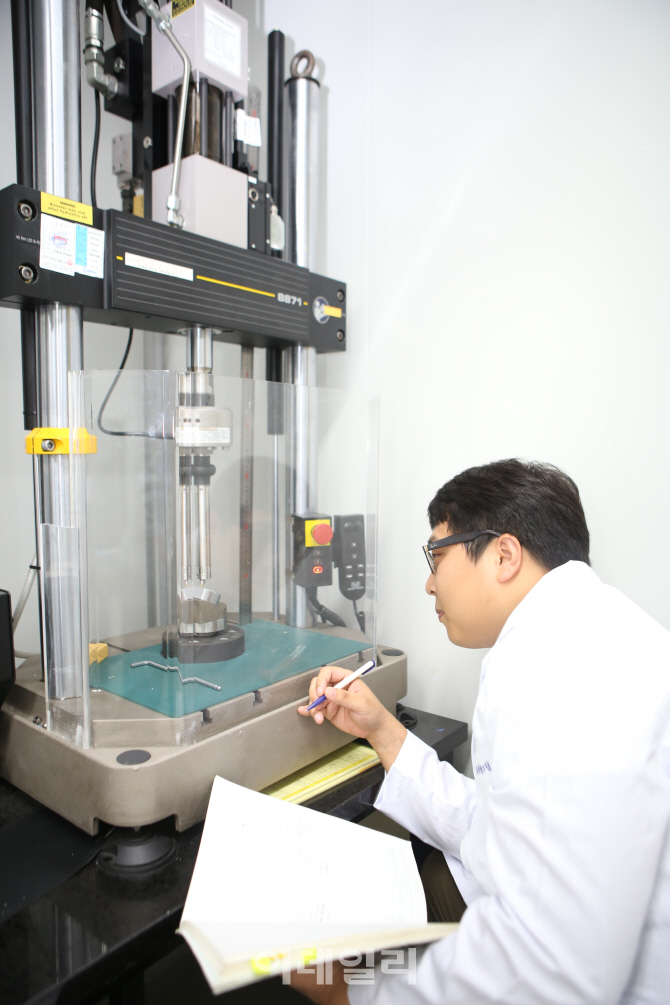

| | 오스템임플란트연구원이 완성된 임플란트 내구성 검사를 하고 있는 모습. 하루 24시간, 한 달 내내 800만~1000만번 씹는 극단적인 상황을 가정해 품질검사를 한다.(사진=오스템임플란트 제공) |

|

오스템임플란트는 엄격한 품질 관리를 위해 전체 40여개 공정을 크게 13개로 묶어, 각 공정이 끝날 때마다 ‘제조이력기록’(Device History Record)에 담당자가 사인해야 한다. 생산되는 제품 400개 중 3개는 10년 동안 제조이력기록과 함께 보관한다. 양 팀장은 “제조이력기록이 있기 때문에 품질 문제가 발생할 경우 해당 제품과 동일한 라인에서 생산한 제품에 대한 추적관리가 가능하다”며 “이는 모방 제품과 구별하는 수단이 되기도 한다”고 말했다.

4층에 올라가니 연구소가 나왔다. 이곳에서 근무하는 연구인력은 지난해 말 기준 319명이다. 2012년만 해도 53명에 불과했던 연구인력을 5년여만에 약 6배 늘린 것. 연구인력들은 다양한 표면처리 기술을 독자적으로 개발하는 데 주력하고 있었다. 이를 통해 산처리로 일반 임플란트보다 치유기간을 줄인 ‘SA’, 뼈 성분인 칼슘과 인을 코팅해 생체적합성을 높인 ‘HA’, 칼슘으로 혈액 친수성을 높인 ‘CA’, 잇몸뼈가 약한 부위에도 쓸 수 있도록 칼슘과 인을 나노단위로 코팅한 ‘BA’, 생체활성화물질을 코팅해 골융합 기간을 크게 줄인 ‘SOI’ 등 다양한 표면처리 기술을 확보할 수 있었다.

연구소에서는 잇몸에 심는 나사부위도 환자 상태와 시술 부위에 따라 3000여종으로 세분화하는 작업도 했다. 이런 맞춤형 연구개발이 가능한 것은 연간 매출의 7% 수준을 꾸준히 연구개발에 투자하기 때문이다. 임플란트와 뼈이식, 의료장비, IT(정보기술) 등 연구소에서 수행하는 연구주제도 치과 전체를 망라한다.

| | 오스템임플란트 연구원들이 비글에 임플란트를 이식한 후 골형성 정도를 측정하고 있는 모습.(사진=오스템임플란트 제공) |

|

이 회사가 연구개발에 얼마나 집착하는지 동물실험실 규모만 봐도 알 수 있었다. 5층에 위치한 동물실험실은 쥐·햄스터 같은 소형 동물을 비롯해 토끼 70여마리, 비글 20여마리를 보유하고 있다. 모두 독성연구부터 이식 후 골융합도와 적합도, 이상반응 등을 연구하는데 꼭 필요한 동물들이다. 임플란트 업계에서 이 정도 규모로 동물실험실을 운영하는 곳은 극히 드물다. 이곳에서 만난 엄태관 오스템임플란트 대표는 “임플란트 같은 생체 이식 제품은 품질관리 개념이 일반 공산품과 차원이 다르다”며 “연구개발과 품질관리에 필요한 장비와 인력에 매년 과감히 투자하고 있다”고 말했다.

| | [이데일리 이서윤 기자] |

|

![월드컵까지 따냈다...스포츠산업 '생태계 파괴자' 된 빈살만[글로벌스트롱맨]](https://image.edaily.co.kr/images/Photo/files/NP/S/2023/11/PS23110500115t.jpg)

![[포토] 폭염 속 휴식취하는 건설 근로자](https://image.edaily.co.kr/images/Photo/files/NP/S/2023/08/PS23080100718t.jpg)

![[포토]최은우 '선두가 보인다'](https://spnimage.edaily.co.kr/images/Photo/files/NP/S/2024/04/PS24041900548t.jpg)

![[포토] 통합방위 발언하는 서강석 송파구청장](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/04/PS24041900809t.jpg)

![[포토]청년도약계좌 22일부터 가입신청](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/04/PS24041900757t.jpg)

![[포토] "의대 총장들 건의 수용한다"](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/04/PS24041900703t.jpg)

![[포토] 학생들과 기념촬영하는 이재명](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/04/PS24041900584t.jpg)

![[포토]김윤혜, 인형 그 자체](https://spnimage.edaily.co.kr/images/Photo/files/NP/S/2024/04/PS24041900148t.jpg)

![[포토] 고군택 '이번주 우승은 제가 하겠습니다'](https://spnimage.edaily.co.kr/images/Photo/files/NP/S/2024/04/PS24041900241t.jpg)

![[포토]유정복 인천시장 축사](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/04/PS24041800929t.jpg)

![차은우는 차은우…드라마 속 그의 차도 눈이 가요[누구차]](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/04/PS24042000057t.jpg)

![[포토]송민교 '버디를 노려본다'](https://spnimage.edaily.co.kr/images/Photo/files/NP/S/2024/04/PS24042000015t.jpg)