[이데일리 박순엽 기자] ‘화학적 재활용’ 기술이 이른바 ‘플라스틱 순환경제’ 구축을 위한 필수 요소로 자리를 잡으면서 국내 석유화학업계의 관련 기술 개발 경쟁이 치열하게 벌어지고 있습니다. 기업들은 단순히 재활용 상품을 내놓는 데 그치지 않고 고부가가치 제품을 만드는 기술을 위한 연구·개발(R&D)이나 업무협약(MOU)에도 적극적으로 나서고 있죠.

| | 바닷가에 버려진 플라스틱을 화학적 재활용해 만드는 열분해유. 열분해유의 원료가 되는 폐플라스틱과 열분해유, 후처리된 열분해유 (사진=SK지오센트릭) |

|

화학적 재활용 방식 중 하나인 열분해 분야에 뛰어든 기업들은 폐플라스틱에 열에너지를 가해 추출하는 열분해유의 불순물을 제거하는 데 초점을 맞추고 있습니다. 저급 디젤유 등으로 사용되던 열분해유를 고품질의 화학제품 기초 원료로 만들겠다는 게 이들의 목표죠.

이를 위해 화학업계는 국내외를 가리지 않고 관련 기술을 모으고 있습니다. SK지오센트릭(옛 SK종합화학)은 2021년 1월 연속 공정 기술로 세계 최대 열분해 공장을 시험 운전 중인 미국 브라이트마크와 파트너십을 맺고, 폐비닐 등 기타 플라스틱 소재에 열을 가해 석유화학 기초 원료인 납사(naphtha)를 얻어내는 열분해유 기술을 확보했습니다.

SKC는 일본 벤처기업 칸쿄에네르기 기술을 적용한 폐플라스틱 열분해유 파일럿 설비를 짓고 있죠. SKC는 2023년까지 상업화 설비를 구축해 연 5만t 이상의 폐플라스틱으로 3만 5000t 이상의 열분해유를 생산할 계획입니다. 당장은 보일러 연료를 생산할 계획이지만, 불순물 제거 수준을 차츰 높여 플라스틱 원료로 활용한다는 계획도 세워뒀습니다.

한화솔루션은 한국에너지기술연구원과 함께 열분해유를 고품질 원료 화학제품으로 전환하는 기술을 연구하는 중입니다. 열분해유에 있는 질소·산소·염소 등 불순물을 화학적 기술로 제거해 고순도 납사를 만들겠다는 생각이죠. 여기서 나온 납사를 납사분해설비(NCC)를 통해 에틸렌과 프로필렌 등 기초 원료로 다시 생산하면 플라스틱 다시 만들어 쓸 수도 있다고 합니다.

| | SK지오센트릭과 SK 울산CLX 구성원들이 최초 공정 투입을 위해 열분해유를 싣고 온 차량 앞에서 기념사진을 촬영하고 있다. (사진=SK지오센트릭) |

|

열분해유 사업에 뛰어든 기업들엔 최근 희소식도 있습니다. 그동안 폐기물관리법에 따라 제한됐던 열분해유 사용 폭이 넓어질 가능성이 커졌기 때문이죠. 폐기물관리법상 열분해유 사용 목적은 발전용 연료와 같은 산업용 에너지원에 한정돼 있었지만, 정부는 최근 이를 개선하겠다는 뜻을 내비쳤습니다.

환경부는 2021년 6월 국내 석유화학 기업들이 원유를 대체해 열분해유를 납사·경유 등 석유제품으로 재활용할 수 있도록 폐기물관리법과 그 하위법령을 연내 개정하겠다고 발표했습니다. 이를 통해 열분해 재활용 체계를 활성화하겠다는 전략이죠.

SK지오센트릭은 실증 목적의 ‘실증 규제 특례’를 통해 2021년 9월부터 국내 최초로 폐플라스틱 열분해유를 SK이노베이션 울산컴플렉스(CLX)의 정유·화학공정에 원료유로 투입하고 있습니다.

| | ‘화학적 재활용’로 만든 화장품 용기 (사진=SK케미칼) |

|

물론 열분해유가 아닌 분야에서도 화학적 재활용을 기반으로 한 고부가가치 제품 개발도 이뤄지고 있습니다. 국내 화학업계 1위인 LG화학은 화학적 재활용된 메틸메타크릴레이트(MMA)로 저탄소 투명 고부가합성수지(ABS) 상업화를 시도하고 있습니다. ABS는 화학제품 중에서도 고부가가치 제품으로 꼽히는 고기능성 플라스틱이죠.

SK케미칼은 화학적 재활용 특성을 살려 화장품 용기와 폴리에스터 원사를 생산하고 있습니다. SK케미칼 관계자는 “화학적 재활용 기술을 이용하면 기계적 재활용을 거친 소재보다 미세 이물질이 적어 화장품 업체가 요구하는 수준의 투명도·색상을 갖춘 화장품 용기를 만들 수 있고, 원사도 생산 과정에서 끊어지지 않아 고품질 제품을 뽑아낼 수 있다”고 설명했습니다.

![[포토]현세린,정확한 임팩트](https://spnimage.edaily.co.kr/images/Photo/files/NP/S/2024/11/PS24110100215t.jpg)

![[포토] '트릭 오어 트릿' 진행하는 바이든 대통령 부부](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/10/PS24103102211t.jpg)

![[포토] 송민혁 '이글 2개, 버디7개 잡은 날'](https://spnimage.edaily.co.kr/images/Photo/files/NP/S/2024/10/PS24103100152t.jpg)

![[포토]치솟던 배춧값 대폭 하락…"물량 충분해"](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/10/PS24103101370t.jpg)

![[포토]삼성전자 반도체 영업익 4조](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/10/PS24103101369t.jpg)

![[포토]하모니카 연주가 이윤석의 연주](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/10/PS24103101230t.jpg)

![[포토]민통선 주민들 트랙터 시위](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/10/PS24103101122t.jpg)

![[포토] 서울시예산안 설명하는 오세훈 시장](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/10/PS24103100890t.jpg)

![[포토] 벤틀리모터스코리아, '더 뉴 컨티넨탈 GT 스피드' 공개](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/10/PS24103100418t.jpg)

![[포토] 2024 서울 문화원 엑스포](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/10/PS24103001770t.jpg)

![[포토]이가영,정상을 바라본다](https://spnimage.edaily.co.kr/images/Photo/files/NP/S/2024/11/PS24110100331t.jpg)

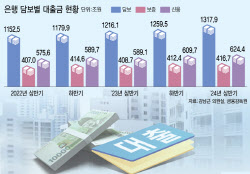

![[단독]대출 74%가 담보·보증대출…위험 피하는 은행](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/11/PS24110100154b.jpg)

![‘AI투자 확대 우려’에 나스닥 2.76%↓…금감원, 고려아연 유증 제동[뉴스새벽배송]](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/11/PS24110100413b.jpg)